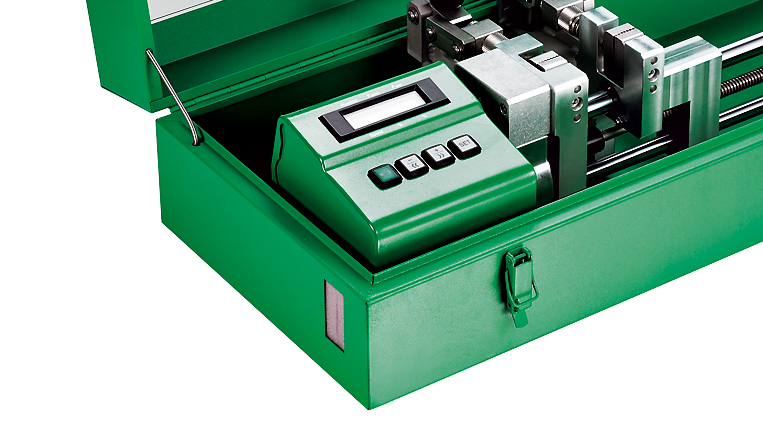

Soldadura fiable de membranas de cubierta: VARIMAT 700

Autor: Chantal Manella, especialista en promociones, Leister Technologies AG, Suiza

Hablando de equipaje. En primer lugar, hablemos de cómo se entrega el VARIMAT 700. En una robusta maleta trolley con ruedas extragrandes y asa telescópica. Sí, has oído bien. Del mismo modo que lleva su «maleta trolley de vacaciones» al aeropuerto, puede hacer rodar cómodamente el VARIMAT 700 de 37 kg en su maleta hasta el lugar deseado de la obra. Es ergonómico y sin duda gustará a todos los techadores. Sensación de vacaciones incluida ;-).

¿Se pregunta por qué el VARIMAT 700 pesa 37 kg? Hay una buena razón para ello. Gracias a su propio peso, se obtiene una elevada presión de contacto y, por tanto, una seguridad de proceso constante al soldar láminas de sellado termoplásticas y láminas de betún modificado. Por cierto: Si es necesario, basta con añadir un peso adicional (3 kg) para obtener aún más estabilidad y direccionalidad.

Equilibrado, ¿qué significa eso?

Nuestros ingenieros han ideado un diseño triangular equilibrado (ruedas/eje de transporte) para el VARIMAT 700. Como resultado, la máquina de soldadura de tejados funciona con absoluta fidelidad a la pista. También dispone de un eje de transporte flexible que puede retraerse fácilmente cuando se suelda cerca del borde, por ejemplo.

Selección flexible de la tensión

Nuestros clientes trabajan con distintas tensiones. Con el VARIMAT 700, usted es absolutamente flexible en este sentido. Puede elegir entre 230 V y 400 V y cambiar de una forma sencilla en cualquier momento.

Hola constructor de piscinas

Hasta ahora, sólo hemos hablado de utilizar el VARIMAT 700 en el techo. Pero hay otro ámbito de aplicación un poco más profundo. El VARIMAT 700 también es ideal para soldar membranas en la construcción de piscinas. Y eso no es todo. Incluso las lonas para camiones y las pancartas publicitarias pueden soldarse cómodamente con la soldadora automática.

Sistema de calidad Leister LQS Roofing

La soldadora automática VARIMAT 700 está equipada con el acreditado sistema de calidad LQS-Roofing de Leister. Esto le permite crear documentación de calidad de las soldaduras completadas basándose en las coordenadas GPS, guardarla y compartirla a través de la app myLeister. Con una subtensión de hasta el 20 %, podrá seguir alcanzando la temperatura de soldadura necesaria gracias a la gestión de energía del dispositivo. En cuanto la subtensión es superior al 20 %, el VARIMAT 700 se desconecta automáticamente, ya que los parámetros de soldadura ajustados ya no pueden mantenerse y la calidad de la soldadura puede dejar de estar garantizada. Para ayudarle a ajustar rápidamente los parámetros de soldadura adecuados, Leister le ofrece perfiles de soldadura fiables y una «biblioteca» de recetas de soldadura probadas en la aplicación myLeister.

VARIMAT 700: lo mejor de un vistazo

- Seguridad de soldadura gracias a la elevada presión de contacto

- Mecanismo giratorio para insertar rápidamente la boquilla

- Alarma visual y acústica al salir de la ventana de soldadura gracias al asistente de soldadura supervisada

- Selección flexible de tensión entre 230 y 400 V

- Contrapesos extraíbles para facilitar el transporte

- El diseño triangular garantiza la estabilidad direccional

- Robusta maleta trolley para una protección perfecta del dispositivo y un transporte ergonómico

- LQS (Leister Quality System) para informes de calidad

- Recetas de soldadura probadas

- Alta velocidad de soldadura

- Luz LED

Y las buenas noticias al final. Aquí puede ver el VARIMAT 700 en acción.

VARIMAT 500 y VARIMAT 300

Es bueno saberlo: El VARIMAT 700 está disponible en otras dos versiones (VARIMAT 500 y VARIMAT 300). ¿Desea obtener más información sobre estas dos soldadoras? A continuación, visite nuestras páginas de productos:

¿Tiene alguna pregunta o desea una consulta personal? Nuestros expertos en la línea de negocio de tejados estarán encantados de ayudarle.